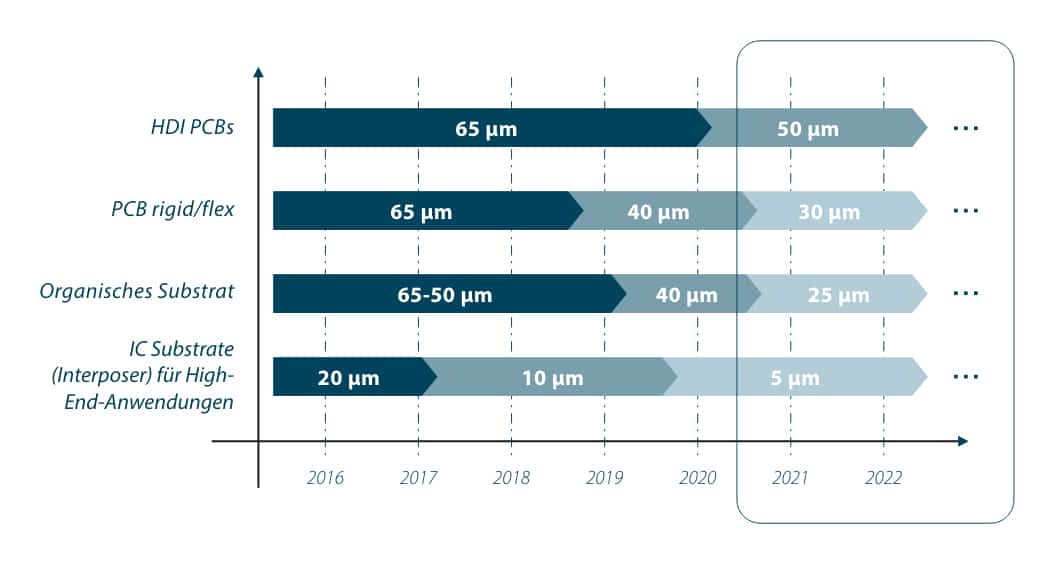

Laserbohren für Leiterplatten mit Durchmessern ab 15 µm

Flexibilität, Präzision und Geschwindigkeit beim Laserbohren

Als Spezialist in der Leiterplattenbearbeitung bietet InnoLas Solutions individuelle Lösungen für das Bohren von Blind Vias und Through Holes u.a. in starren und flexiblen Leiterplatten. Unsere Anlagen bohren Micro Vias mit hohen Aspekt-Verhältnissen und Durchmessern bis zu < 15 µm. Als Spezialist für Trepanier- oder Perkussionsbohren mit Ultrakurzpulslasern stehen wir für ideale Prozessergebnisse in verschiedensten Leiterplattenmaterialien, wie z.B. RCC, FR4, FR5, Polyamid, etc.

Laserbohren ermöglicht unerreichtes Qualitätsniveau

Wann immer mechanische Bohrverfahren an ihre Grenze kommen, ist es Zeit für das Laserbohren. Mit Lasern lässt sich nicht nur ausgesprochen präzise bohren, es ermöglicht auch bisher unerreichte Qualitätsniveaus. Dazu ist das Laserbohren auch besonders schonend. Da es sich um ein berührungsloses Verfahren handelt, kommt es zu keinerlei thermischer oder mechanischer Belastung des Materials. Auch Späne fallen nicht an, denn das abgetragene Material verdampft ganz einfach und wird vollständig abgesaugt.

Wirtschaftliches arbeiten dank Laserbohren

Doch mit Laserbohrverfahren lassen sich nicht nur Bohrlochdurchmesser verwirklichen, die mit spannenden Verfahren niemals erreicht werden könnten, es lässt sich auch ausgesprochen wirtschaftlich damit arbeiten. Nicht nur zeichnet sich das Laserbohren durch eine höhere Fertigungsgeschwindigkeit aus, es ist darüber hinaus auch prozesssicherer als traditionelle Verfahren und mit den Konzepten der InnoLas Solutions auch leicht komplett automatisierbar.

Vorteile des Laser-Bohrens im Vergleich zu konventionellem Bohrverfahren

Kostengünstig, präzise, schnell

Im Vergleich zu konventionellen Methoden des Bohrens bietet die Lasertechnik entscheidende Vorteile:

- Berührungsloses Verfahren – kein mechanischer Werkzeugverschleiß und keine Krafteinwirkung auf das Material

- Große Prozessfenster in Verbindung mit einem verschleißfreien Tool ermöglichen maximale Preisstabilität mit höchster Qualität

- Minimale Wärmebelastung – kein Kühlmittel nötig, keine Bauteilschädigungen in der Nähe der Laserbearbeitung

- Frei wählbare Durchmesser (Via): kleinste Bohrungen ab 15 µm auch in schwer zugänglichen Bereichen möglich

- Geringe Wartungs- und Instandhaltungskosten

- Keine Beschädigung der Oberfläche oder der darunter liegenden Schichten

- Nachbearbeitungsfreie Präzisionsbohrungen

- Maximale Sauberkeit – keine Späne oder Stäube

- Geringe Loch-zu-Loch-Abstände realisierbar

- Materialfreiheit

- Designfreiheit

- Prozessstabilität

Die wirtschaftliche Lösung von der Prototypenfertigung bis zur Großserie

Manches Unternehmen glänzt durch kleinteilige Spezialisierung auf ganz bestimmte Bauteile. Die Stückzahlen bleiben zwar überschaubar, dafür erfordern die Arbeiten – zum Beispiel in der Herstellung von Leiterplatten – feinste Vias („Löcher“), die Einhaltung engster Toleranzen und eine zuverlässige Reproduzierbarkeit des Ergebnisses.

Auch für solche Unternehmen bietet InnoLas Solutions individuelle Lösungen für das Mikrobohren mittels Laser, z.B. die Lineartischmaschine LINEXO. Diese zeichnet sich durch kompakte und flexible Bauweise aus. Dadurch ist die LINEXO besonders für kleine und mittlere Unternehmen in der Elektronik-, Halbleiter-, und Photovoltaikindustrie geeignet. Die Genauigkeiten unserer Maschinen ist mit bis zu 5µm einzigartig.

Vorteile des Laserbohrens mittels Ultrakurzpulslaser

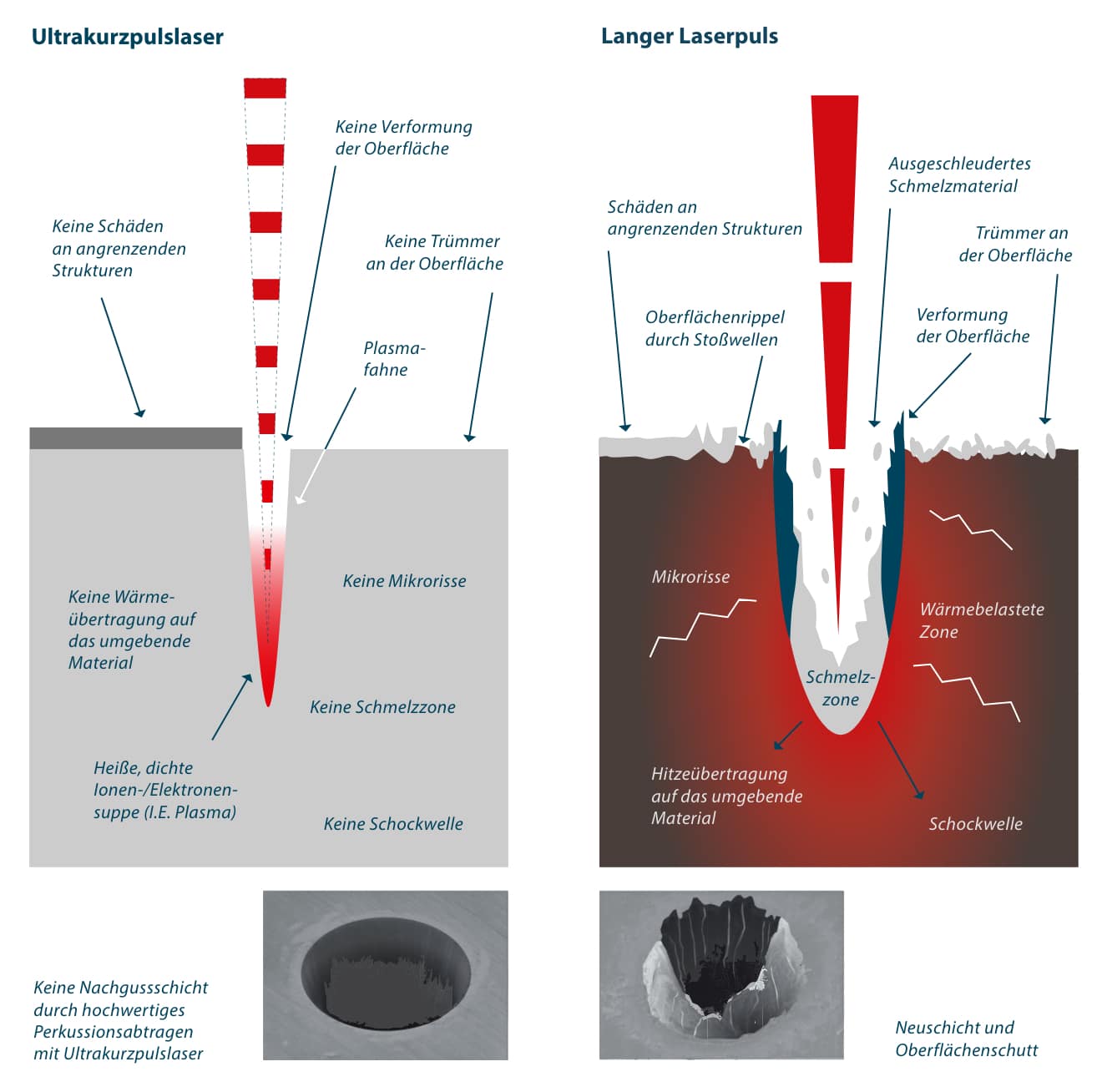

Der ultrakurze Laserpuls ist bereits heute unabdingbar, um verschiedene Materialen mit hohen Aspektverhältnissen zu bohren. Kurze Pulse ermöglichen kleinste Vias wodurch kleinere Elektroniken realisiert werden können.

Bereits seit Anfang der 2000er Jahre entwickelte man aufgrund der immer kleiner werdenden elektronischen Produkte Hochleistungs-Ultrakurzpulslaser, die mit Pulsdauern im Femto- und Pikosekundenbereich völlig neue Bearbeitungsverfahren ermöglichen.

- Starke Lokalisierung des Energieeintrags

- Gezielte Nutzung nichtlinearer Absorptionsmechanismen ermöglicht die hocheffiziente Bearbeitung von Halbleitern und Isolatoren wie Silizium, Glas, Saphir und Keramik

- Keine Schmelzablagerungen

- Höchste Prozessqualitäten, da Material direkt verdampft und abgesaugt wird

- Geringe Wärmeverluste – weit höhere laterale Auflösungen bis in den Sub-µm Bereich

- Laterale Auflösung hängt nicht direkt mit den Wärmeverlusten zusammen

- Keine Erzeugung von Schockwellen

- Keine Mikrorisse

- Keine Delamination

- Kein signifikanter Wärmeeintrag

Laser-Bohren mit Lasermaschinen von InnoLas Solutions

Die InnoLas Solutions ist führender Anbieter von Lasermaschinen für das Bohren von Durchgangsbohrungen und Sacklöchern und Entfernen von Decklagenmaterialien.

Wir liefern für jeden Verarbeitungs- und Herstellungsprozess, für jeden Werkstoff und jede Materialstärke die richtige Maschine. Eine Auswahl an Laseroptionen und unterschiedliche Systemeigenschaften ermöglicht Ihnen, je nach Einsatzgebiet, das richtige Gleichgewicht zwischen Kosten und Qualität für Ihre Laserbohr-Applikationen zu finden.

Sowohl für Spezialanwendungen als auch für Großserien ist die InnoLas Solutions der richtige Ansprechpartner. Wir unterstützen Sie gerne, die perfekte Lösung für Sie auszuwählen:

- Laserquellen: ultraviolette, grüne und infrarote Laser mit Pulsdauern im Nano-, Pico und Femtosekundenbereich

- Automatisierungsgrad: Stand alone oder als Teil einer voll integrierten Produktionslinie (Industrie 4.0-fähig). – Alles aus einer Hand!

- Lochgrößen:Micro-Vias mit einer Lochgröße > 15 µm.

- Aspektverhältnis(Verhältnis Tiefe zu Durchmesser): 1,5 – 2

- Materialien: Metalle, Keramik, Kupfer in Kombination mit FR4, FR4, FR5, Polyamid, etc.

Häufige Fragen zum Laser-Bohren von Leiterplatten

Was ist Laserbohren?

Beim Laserbohren werden kurze Laserpulse mit großer Leistungsdichte auf ein Werkstück geschossen. Das Material wird durch die eingebrachte Energie der Laserstrahlung – abhängig von der Pulsdauer – auf verschiedene Weise abgetragen (ablatiert): Es wird aufgeschmolzen, verdampft, oder ionisiert. Je größer die Energie eines Pulses ist, desto mehr Material wird ablatiert. Die Dauer der einzelnen Pulse ist entscheidend für die Qualität der Bohrungen. Kürzere Pulsdauern reduzieren die thermische Belastung des Werkstücks erheblich.

Beim Ablatieren vergrößert sich das Materialvolumen im Bohrloch schlagartig, wodurch ein hoher Druck entsteht. Dieser Druck treibt das aufgeschmolzene Material innerhalb kürzester Zeit rückstandsfrei aus dem Bohrloch.

Das Laserbohren ist neben dem Laserschneiden eine der Kernkompetenzen von InnoLas Solutions.

Was versteht man unter Perkussionsbohren?

Bei Perkussionsbohren trifft die Laserstrahlung nicht in einem langen Einzelpuls auf das Material, sondern in mehreren kurzen Impulsen. Dadurch schmilzt und verdampft jedes Mal etwas Material. Der verdampfte Werkstoff reißt dabei den geschmolzenen mit aus dem Bohrloch. Beim Perkussionsbohren sind wesentlich höhere maximale Bohrtiefen möglich, namentlich bis zu 100 mm im Vergleich zu 2 mm beim Einzelpulsverfahren. Außerdem eignet sich dieses Verfahren auch zum Bearbeiten von extrem harten Werkstoffen.

Was ist Trepanieren?

Beim Trepanieren werden zunächst im Perkussionsverfahren Vias („Löcher“) gebohrt. Diese werden anschließend mittels Trepanation auf den gewünschten Bohrungsdurchmesser aufgeweitet. Dazu wird eine rotierende Bewegung des Laserstrahls im Verhältnis zum Werkstück erzeugt. Der Vorteil dieses Verfahrens liegt in der geringeren Entstehung von Schmelzschichten an den Wänden der Bohrung. Das qualifiziert das Verfahren besonders zur Herstellung empfindlicher Werkstücke.

Welche Vorteile hat das Laserbohren gegenüber konventionellen Methoden?

Beim mechanischen Bohren wird die Bohrung zerspanend mit Hilfe eines Bohrwerkzeugs mit definierter Schneide erzeugt. Es entstehen Späne, die das Werkstück verschmutzen oder gar beschädigen können. Der Durchmesser und die Qualität der Bohrung ist an den Durchmesser des Bohrwerkzeugs und dessen Verschleiß gebunden, für verschiedene Durchmesser werden also unterschiedliche Bohrwerkzeuge benötigt. Dies erfordert nicht wertschöpfende Werkzeugwechsel und durch die begrenzte Standzeit erhebliche Werkzeugkosten. Dazu kommt noch das Risiko, dass Bohrer während einer Anwendung brechen und das Werkstück zerstört wird,

Das laserbasierte Bohren spart lange Rüstzeiten zum Wechseln des Bohrwerkzeugs, außerdem entfällt der Werkzeugverschleiß der Bohrköpfe. Durch die Ablation des Laserprozesses erhalten Sie ein rückstandsfreies Bohrloch sowie einen span- und staubfreien Verarbeitungsprozess. Die Prozessstabilität ist bei Lasermaschinen einzigartig hoch, weil unsere vollständig kalibrierten Maschinen über Jahre absolut stabile Prozessbedingungen ermöglichen, die auch direkt auf neuen Maschinen reproduziert werden können. Entsprechend kann z.B. ein Prozess in Europa qualifiziert werden und auf Knopfdruck direkt auf Produktionsanlagen an ausgelagerten Standorten überführt werden.

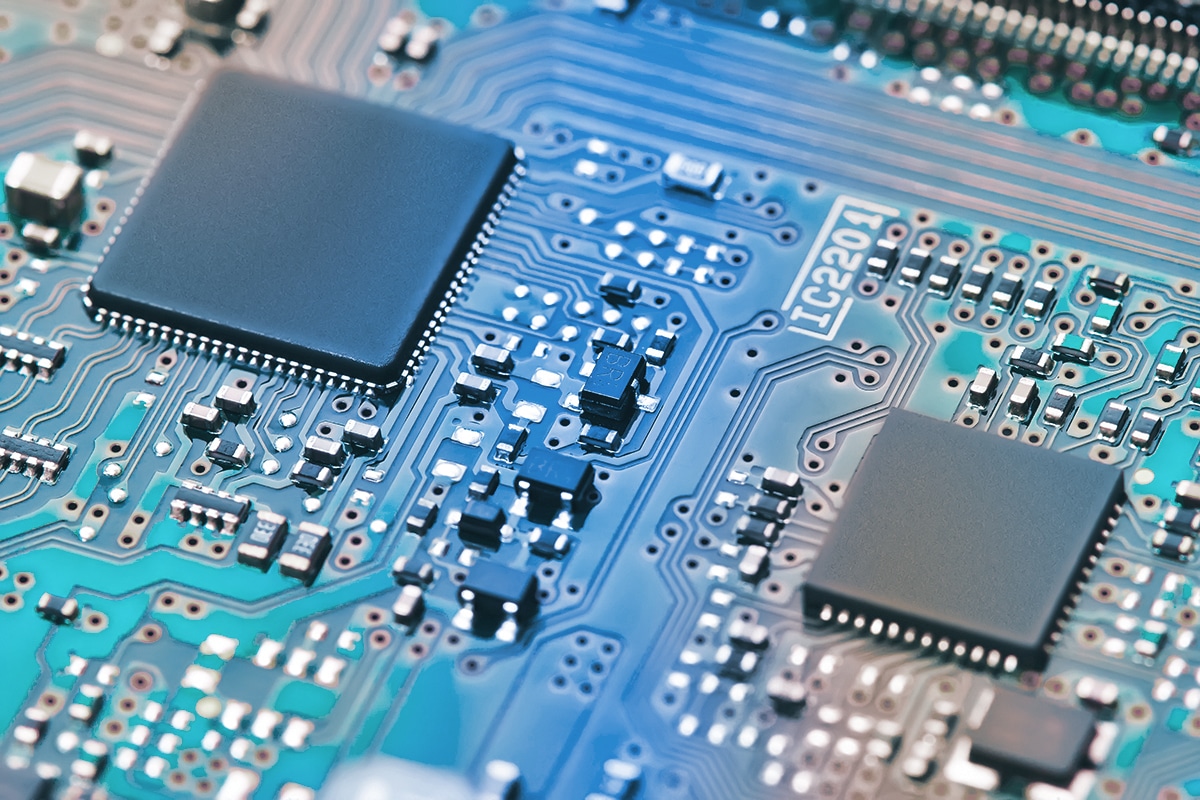

Für welche Anwendungen eignet sich das Laserbohren?

InnoLas Solutions hat Produkte und Lösungen im Portfolio, die folgende Prozessfähigkeiten aufweisen:

Bohren von Durchgangsbohrungen, Bohren von Vias (Sacklöchern), Entfernen von Decklagenmaterialien.

Besonders auch bei Kleinserien kommt die hohe Flexibilität unserer Laserbohranlagen zur Geltung!

Lohnt sich die Investition für eine Laserbohranlage?

Ja, insbesondere da die Folgekosten konventioneller Bohranlagen und Werkzeuge (Verschleiß, Rüstzeiten, Materialausschuss etc.) entfallen. Laserbohranlagen arbeiten verschleißneutral, binden weniger Personalstunden und steigern Ihre Wertschöpfung. Rüstzeiten Ein klarer Vorteil im Wettbewerb und in Ihren internen Abläufen. Die Price/Performance-Ratio einer Laserbohranlage ist heute 10 mal besser als noch vor 10 Jahren. Das macht diese Anlagen auch für kleine und mittelständische Unternehmen wirtschaftlich.

Was sind die Vorteile von UKP-Laser gegenüber CO2-Lasern

UKP-Laser arbeiten mit Pulsen im Pikosekundenbereich, CO2-Laser hingegen arbeiten mit deutlich längeren Laserpulsen. Die Wärmeeinflusszone eines Pikosekunden-Lasers ist viel kleiner als die eines Nanosekunden- bzw. CO2-Lasers. Der Grund: die kürzere Pulsdauern und dadurch eine „kältere“ Ablation. Dadurch fallen keine Partikel erstarrter Schmelze zurück auf das Werkstück oder anders ausgedrückt: Bei UKP-Lasern wird das Material direkt verdampft und nicht zuerst geschmolzen wie bei CO2-Lasern. Auch Energieverluste in Form von Wärme werden durch das direkte Verdampfen drastisch reduziert, was wiederum die Prozesseffizienz erheblich steigert.

Wie klein kann eine Laserbohrung sein?

Laserbohrungen mit einem Ultrakurzpulslaser haben generell typische Durchmesser von 20 – 500 µm. Je nach Anforderung und Laserbohrverfahren können mit unseren Anlagen aber auch Bohr-Durchmesser bis zu 10 µm erreicht werden.