Strukturieren von Leiterplatten

Schnell, wirtschaftlich und ohne Rückstände

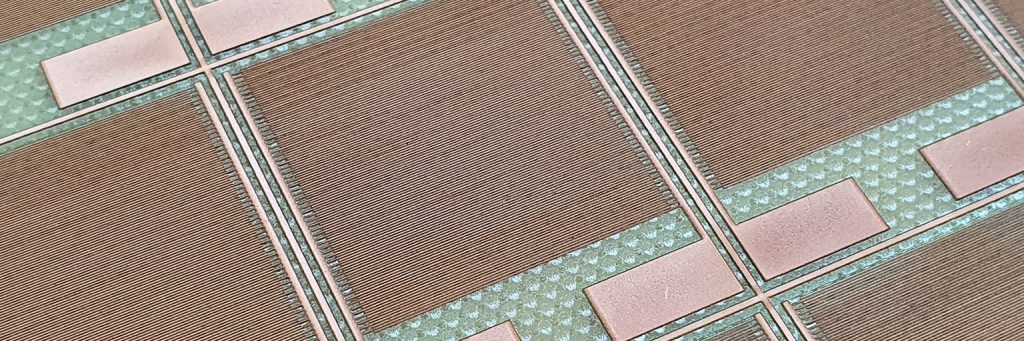

Bei der Laserstrukturierung handelt es sich um ein kontaktloses und verschleißfreies Verfahren, bei dem mittels eines gepulsten Laserstrahls das zu bearbeitende Material kurzzeitig und örtlich begrenzt so hoch erhitzt wird, dass der entsprechende Teil der Beschichtung verdampft. Bei diesem thermischen Prozess ist der Hitzeeintrag in die Platine nicht signifikant. Deshalb ist das Laserstrukturieren ein besonders schonendes und schnelles Verfahren, mit dem sich auch komplexeste Oberflächenstrukturen und feinste Mikrostrukturierungen problemlos umsetzen lassen.

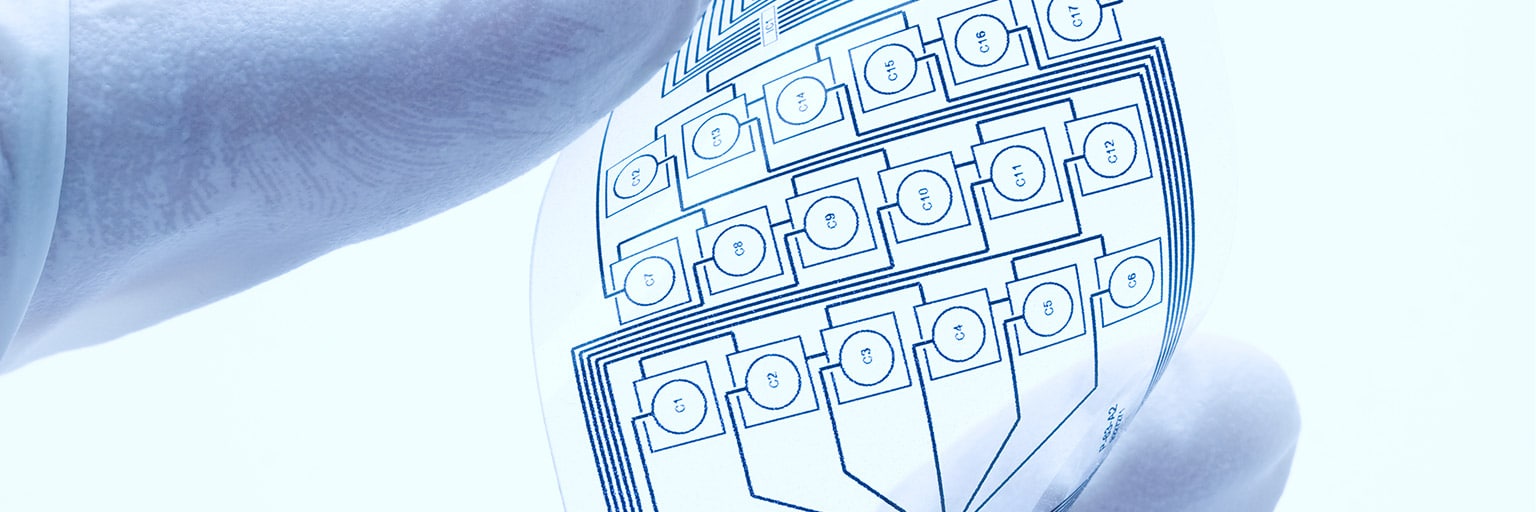

Bei Leiterplatten dient die Laserstrukturierung seit fast 20 Jahren dazu, elektronische Leiterbahnen in der Serienfertigung direkt auf der Oberfläche der Platte zu definieren. Dank dieses stabilen und zuverlässigen Verfahrens werden zum Beispiel Smartphones, Hörgeräte, medizinische Geräte und Sensoren immer kleiner und leistungsfähiger, erlauben aber gleichzeitig komplexe und flexible geometrische Formen und Designs aller Art und das ganz ohne den Einsatz von Maskier- und Ätzverfahren.

Mit unserem hochmodernen CAD-gesteuertem Laser-Verfahren der nächsten Generation können wir in wenigen Minuten Leiterbahnen in ein- und doppelseitigen, starren und flexiblen Leiterplatten, Multilayern und Hochleistungs-Schaltkreisen erzeugen.

Unsere Hochgeschwindigkeitslaser erreichen Scanraten von bis zu 50 m pro Sekunde, wobei die Positioniergenauigkeit innerhalb von 10 µm liegt.

Durch die Laserstrukturierung kann der Pad-Durchmesser auf der Leiterplatte von 300 auf weniger als 100 µm und der Pad-Pitch der Bauteile bis auf 0,3 m reduziert werden.

Vorteile des Laser Strukturierens im Vergleich zu alternativen Verfahren

Das Laserstrukturieren bietet zahlreiche Vorzüge im Vergleich zu den klassischen Maskier- und Ätzverfahren:

- Laserstrukturieren der Kupferdecklage von Leiterplatten bei minimaler Schädigung des darunterliegenden Materials(Dielektrikum)

- Es können sehr feinen Strukturen von weniger als 10 µm mit hoher Präzision erzeugt werden und das mit Wiederholbarkeit

- Die Abbildung exakter Geometrien auf verschiedensten Materialien ist problemlos möglich (z. B. FR4, aluminiumbeschichtete PET-Folien, Keramik, etc.)

- Die Anzahl der konventionellen Prozess-Schritte wird reduziert bei gleichzeitiger Erhöhung der Flexibilität in der Geometrie

- Umweltschädliche Materialien und Rückstände werden deutlich reduziert – das verbessert nicht nur den Umweltschutz, sondern reduziert auch die Entsorgungskosten

- Grenzenlose Bearbeitung von Layouts

- Wirtschaftlich und effizient

Strukturieren mit Lasermaschinen von InnoLas Solutions

Die InnoLas Solutions ist Markführer im Strukturieren von Leiterplatten jeglichen Materials mit einer Präzision von bis zu +/- 5 µm.

Wir liefern für jeden Verarbeitungs- und Herstellungsprozess die richtige Maschine. Eine Auswahl an Laseroptionen und unterschiedliche Systemeigenschaften je nach Einsatzgebiet, ermöglicht Ihnen, das richtige Gleichgewicht zwischen Kosten und Qualität für Ihre Applikationen zu finden.

Sowohl für Spezialanwendungen als auch für Großserien ist die InnoLas Solutions der richtige Ansprechpartner. Wir unterstützen Sie gerne dabei, die perfekte Lösung für Sie auszuwählen:

- Laserquellen:ultraviolette, grüne und infrarote Laser mit Pulsdauern im Nano- und Pikosekundenbereich

- Größe der Substrate:kleine und große Arbeitsbereiche, mit denen alle Standardformate bis zu 30 x 30 Zoll abgedeckt werden

- Automatisierungsgrad:Stand-Alone oder als Teil einer voll integrierten Produktionslinie (Industrie 4.0-fähig)

Hoher Grad an Automatisierung

Dank ihres SMEMA-Standard-Designs können die Laseranlagen der InnoLas Solutions problemlos mit allen Anlagen führender Automatisationshersteller automatisiert werden. Oder anders ausgedrückt: unsere Anlagen sind selbstverständlich Industrie 4.0-fähig. Damit ist gewährleistet, dass alle relevanten Informationen zum Status der Anlage immer in Echtzeit zur Verfügung stehen. Das erleichtert die optimierte Steuerung des Produktionsnetzwerks. Dabei bleiben Sie mit unseren Anlagen aber stets flexibel, denn diese sind sowohl als Stand-Alone erhältlich, als auch in eine Inline-Lösung integriert.

Auch die Anlagen selbst weisen einen hohen Grad an Automatisierung auf. So verfügen unsere Produkte der Reihen LINEXO und EXPEGO jeweils über

- eine automatische Kamerakalibrierung,

- Programme zur Anlagenreferenzierung und Prozesskontrolle

- ein Vision-System zur Bauteilregistrierung und

- eine automatische Korrektur von Offset, Rotation, Größen- und Trapezverzug.

Dadurch werden Fehlerquellen verringert und eine gleichbleibende Qualität garantiert. Die dadurch erreichte hohe Prozessstabilität verringert den Ausschuss im Vergleich zu konventionellen Verfahren merklich.

Vorteile der InnoLas Solutions Laser-Anlagen

Ist Laserstrukturieren nicht sehr teuer? Diese Frage wird uns noch immer häufig gestellt und wir können darauf immer nur die gleiche Antwort geben: Nein, lasern ist nicht teuer. Die Anschaffungskosten einer Anlage zum Laserstrukturieren von Leiter-Platten können zwar etwas höher sein als die für eine vergleichbare Anlage für ein Ätz- oder Fräsverfahren, doch selbst wenn das der Fall sein sollte, haben sich die Kosten in relativ kurzer Zeit meist wieder amortisiert. Denn Lasersysteme erlauben nicht nur ein selektives und gezieltes Abtragen dünner Schichten zur Freilegung der elektrisch leitenden Bahnen, sondern ermöglichen auch eine Fertigung in deutlich höherer Geschwindigkeit.

Umweltfreundlich produzieren mittels Laserstrukturierung

Noch heute wird die Mehrheit der Leiter-Platten hergestellt, indem ihre Oberfläche in einem fotochemischen Prozess ihre Struktur erhält. Die dabei anfallenden chemischen Abfälle belasten Mensch und Umwelt. Umweltschutz wird jedoch ein immer wichtigeres Thema in der Industrie. Immer mehr Konsumenten stellen sich die Frage, unter welchen Bedingungen die Elektrogeräte produziert wurden, die sie benutzen. Das macht die Umweltbilanz der Produktion zu einem eigenen USP. Dabei kann die Laserbearbeitung besonders punkten. Im Gegensatz zu konventionellen Ätzverfahren trägt diese Technologie erheblich dazu bei, die chemischen Abfälle der Herstellung zu reduzieren.

Zeit sparen mit der Laserstrukturierung

Wenn Sie sich für eine Anlage zur Laserstrukturierung von InnoLas Solutions entscheiden, dann sparen Sie – vor allem Zeit und die ist wiederum bares Geld wert.

- Sie sparen Einarbeitungszeit, denn dank unserer benutzerfreundlichen Software finden sich Ihre Mitarbeiter schnell an der neuen Anlage zurecht

- Sie sparen Rüstzeit, denn alle unsere Anlagen zeichnen sich durch kurze Set-up-Zeiten aus

- Sie sparen Arbeitszeit, die sie sonst für das Nachjustieren mechanischer Teile, z. B. bei Fräsverfahren brauchen würden

Um es auf den Punkt zu bringen: Die Anschaffungskosten einer Laseranlage können zurzeit noch etwas höher sein als die für eine konventionelle. Doch durch die berührungslose und damit (fast) verschleißfreie Bearbeitung und die hohe Prozessstabilität werden die Betriebskosten deutlich gesenkt – und das bei gleichzeitig besserer Qualität.

Häufig gestellte Fragen zur Laserstrukturierung

Können Laseranlagen mehrere Arbeitsschritte ausführen?

Ja! Die Laseranlagen der InnoLas Solutions sind, je nach Ausführung, außer zum Strukturieren auch zum Markieren, Bohren, erzeugen von Kavitäten und Schneiden, wie es zum Beispiel beim Nutzentrennen erforderlich ist, geeignet. Auch bei diesen Anwendungen erreicht eine Laseranlage eine Genauigkeit und Geschwindigkeit, die weit über denen konventioneller Verfahren liegt. Die Anlagen der InnoLas Solution sind sogar in der Lage, die entsprechenden Prozesse parallel auszuführen.

Welche anderen Verfahren zur Strukturierung von Leiterplatten gibt es?

Weltweit am weitesten verbreitet sind immer noch fotochemische Verfahren, bei denen eine Schicht lichtempfindlicher Lacke auf der metallischen Leiter-Platte durch eine Maske belichtet und dann entsprechend geätzt wird. Dieses Verfahren führt nicht nur zu der bereits erwähnten Belastung der Umwelt, sondern verzögert auch die Produktion, da die Bauteile während des Prozesses nicht anderweitig bearbeitet werden können. Bei der Laserstrukturierung hingegen fallen keine chemischen Abfälle an und es können bereits während der Strukturierung weitere Arbeitsschritte zeitgleich durchgeführt werden.

Ein vor allem in der Herstellung von Prototypen angewandtes Verfahren ist das Fräsen. Dabei werden Schichten von Kupfer mechanisch strukturiert. Dieses Verfahren verursacht naturgemäß Metallstaub und -späne auf dem Werkstück, außerdem nutzt sich der Fräskopf schnell ab und muss darum regelmäßig nachjustiert werden. Das verursacht ebenfalls erhebliche Zeitverluste und Abfall. Eine Laseranlage hingegen verdampft die Beschichtung rückstandsfrei.

Für welche Anwendungen sind die Laseranlagen der InnoLas Solutions geeignet?

Unsere Laseranlagen eignen sich für eine Vielzahl von Anwendungen in fast allen Bereichen der Elektroindustrie. Wir sind einer der führenden Anbieter von Laseranlagen für das absolut rückstandslose und karbonisierungsfreie Nutzentrennen. Wenn vor der endgültigen Trennung des Nutzens eine Ritzung desselben gewünscht ist, haben wir natürlich auch dafür eine Lösung parat. Ferner eignen sich unsere Anlagen zum Laserbohren für Micro Vias mit hohen Aspektverhältnissen und Durchmessern bis 15 µm. Um der zunehmenden Verkleinerung moderner elektronischer Geräte und ihrer Leiter-Platten Rechnung zu tragen, bieten wie des Weiteren umfangreiche Lösungen im Bereich der Erzeugung von Kavitäten an.

Alle diese Lösungen finden Sie bei uns selbstverständlich kombiniert in nur einer einzigen Laseranlage. Teilweise können die einzelnen Prozesse sogar parallel ausgeführt werden. So umfangreich und effizient sind nur Laserschneidanlagen!

Ein vor allem in der Herstellung von Prototypen angewandtes Verfahren ist das Fräsen. Dabei werden Schichten von Kupfer mechanisch strukturiert. Dieses Verfahren verursacht naturgemäß Metallstaub und -späne auf dem Werkstück, außerdem nutzt sich der Fräskopf schnell ab und muss darum regelmäßig nachjustiert werden. Das verursacht ebenfalls erhebliche Zeitverluste und Abfall. Eine Laseranlage hingegen verdampft die Beschichtung rückstandsfrei.

Welche Laser kommen beim Strukturieren zum Einsatz?

Unsere Anlagen verwenden ausschließlich Ultrakurzpulslaser im Femto- und Pikosekundenbereich im ultravioletten, grünen und infraroten Teil des Spektrums. Dadurch ist der Wärmeeintrag auf das Werkstück signifikant geringer, als bei früher verwendeten Lasern, welche mit längeren Pulsen arbeiteten. Dank dieser Eigenschaften ist sichergestellt, dass das abzutragende Material ohne Rückstände verdampft und es zu keiner Karbonisierung kommt.

Ein vor allem in der Herstellung von Prototypen angewandtes Verfahren ist das Fräsen. Dabei werden Schichten von Kupfer mechanisch strukturiert. Dieses Verfahren verursacht naturgemäß Metallstaub und -späne auf dem Werkstück, außerdem nutzt sich der Fräskopf schnell ab und muss darum regelmäßig nachjustiert werden. Das verursacht ebenfalls erhebliche Zeitverluste und Abfall. Eine Laseranlage hingegen verdampft die Beschichtung rückstandsfrei.