Keramische Leiterplatten

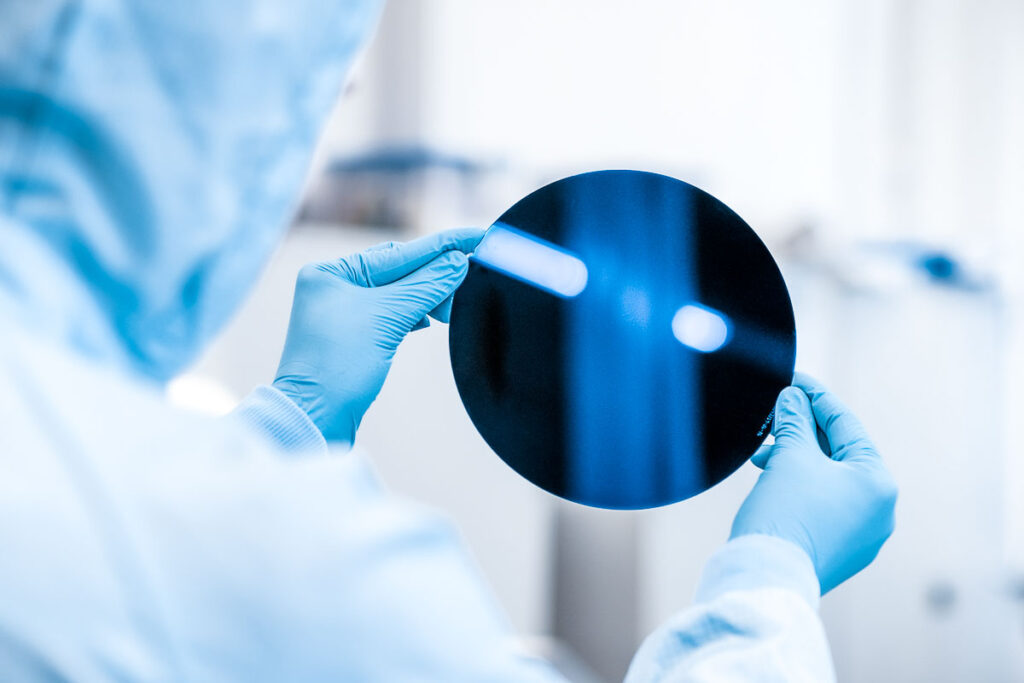

Keramische Leiterplatten bestehen, wie der Name schon sagt, nicht aus Pappe oder faserverstärktem

Kunststoff (FR4), sondern aus Keramik. Dabei handelt es sich jedoch nicht um

einfache Platten aus gebrannter Keramik, sondern um Substrate aus

Aluminiumoxid, Aluminiumnitrid, Siliciumcarbid oder Berylliumoxid.

Wie werden

keramische Leiterplatten hergestellt?

Die Herstellung keramischer Leiterplatten unterscheidet sich in einigen wesentlichen

Punkten von der von Platinen aus Kunststoff. Der Hauptunterschied liegt im

Einsatz eines Brennofens, das jedoch erst nach der Anlage der Leiterbahnen

erfolgt.

Herstellung im Brennofen

Im Gegensatz zu herkömmlichen Leiterplatten

aus Kunststoff bestehen die Leitungsbahnen bei Keramik-PCBs nicht aus

Kupfer, sondern aus Silber- und Gold-Leitpasten. Diese werden im

Siebdruckverfahren auf die Substratschicht aufgebracht. Anschließend werden die

einzelnen Lagen der herzustellenden Leiterplatte übereinander gelegt. Erst

jetzt erfolgt der Bennvorgang, der aus dem Substrat die eigentliche

Keramikplatte brennt. Im Ofen verbinden sich außerdem die einzelnen Lagen

zur Mulitlayerplatine.

Weitere Verarbeitung

Zur einfacheren Handhabung bei der

Herstellung werden Leiterplatten in Nutzen zusammengefasst. Darin unterscheiden

sie sich nicht von herkömmlichen Platinen aus Kunststoff. Jedoch ist das Nutzentrennen

(Depaneling) bei keramischen Leiterplatten aufgrund der Materialeigenschaften

wesentlich schwieriger. Durch die im Vergleich zu faserverstärktem Kunststoff

geradezu extreme Härte der Platinen, sind die herkömmlichen mechanischen

Trennverfahren wie Fräsen oder Sägen nur schwer und unter hohem Verschließ

möglich.

Als Alternative bietet sich für Keramik-PCBs

die Trennung und Bearbeitung mit dem Laser an. Mit Laseranlagen ist

nicht nur ein verschleißfreies Nutzentrennen möglich, sondern auch die Anlage

von Kavitäten, Vias für die Durchkontaktierung und mehr.

Vorteile

keramischer Leiterplatten

Die Verwendung von Keramiksubstraten als Material für die Herstellung von Leiterplatten

bringt eine ganze Reihe von Vorteilen mit sich. Dies erklärt, warum

Keramikplatinen immer beliebter werden, insbesondere in Bereichen, in denen

besonders hohe Ansprüche an die Robustheit und Wärmeleitfähigkeit eines PCB

gestellt werden

Höhere Robustheit

Keramische Leiterplatten weisen ein

hervorragendes thermisches Verhalten auf, was sie besonders bei extremen

Temperaturen oder großen Temperaturschwankungen zur ersten Wahl macht.

Doch auch chemische Einflüsse können Keramik-PCB weit weniger anhaben

als herkömmlichen Platinen. Auch gegenüber mechanischen Belastungen

durch Stöße und Vibrationen weisen die Keramikplatten eine höhere Resistenz

auf.

Bessere thermische

Leitfähigkeit

Keramik-PCBs verfügen

darüber hinaus über eine unerreichte thermische Leitfähigkeit. Sie

führen Wärme sehr schnell ab und kommen daher (fast immer) ohne Kühlkörper,

Durchkontaktierungen zur Kühlung und sogar ohne aktive Kühlelemente aus. Im

Gegensatz zu anderen Materialien mit hoher Wärmeleitfähigkeit, wie zum Beispiel

Kupfer, ist die elektrische Leitfähigkeit von Keramik wesentlich

geringer. Das macht die Verwendung von Keramik als Material für PCB überhaupt

erst möglich.

Ideal fürs Multilayering

Abgesehen von der höheren Robustheit besitzen

keramische PCB eine weitere Eigenschaft, die sie für die moderne

Leiterplattenfertigung besonders interessant machen: Durch ihren Aufbau aus

vielen einzelnen Schichten sind Keramikplatinen besonders als

Multilayer-PCB geeignet.

Zwar lassen sich Multilayer-Platinen auch mit

herkömmlichen Kunststoffsubstraten umsetzten, jedoch sind die dazu nötigen Durchkontaktierungen

häufig Schwachstellen in der Leiterplattenkonstruktion. Der Grund liegt in

den sehr verschiedenen Wärmeausdehnungskoeffizienten von Kupfer und FR4.

Bedingt durch die unterschiedlich schnelle Ausdehnung kommt es an den

Übergängen von Kupferhülsen zu Kunststoff zu Spannungen, die zu Rissen

führen können.

Zwar unterscheidet sich auch der

Wärmeausdehnungskoeffizient von Kuper und Keramiken, jedoch bei weitem nicht in

dem Maß wie bei Kunststoff. Daneben leitet die Keramikplatine die Wärme auch

schneller und gleichmäßiger ab, sodass die Wahrscheinlichkeit von thermisch

bedingten Rissen deutlich niedriger ist.

Nachteile

keramischer Leiterplatten

Keramik-PCBs haben vor allen Dingen einen wesentlichen Nachteil: sie

sind nicht nur gegen Beschädigung resistenter, sondern auch gegen

konventionelle Bearbeitungsmethoden. Dies macht ihre Verarbeitung

aufwändiger und somit kostenintensiver. Daneben sind die

Ausgangsmaterialien teurer als konventioneller Kunststoff.

Teurere Rohstoffe

Verglichen mit herkömmlichen Leiterplatten

aus Kunststoff oder gar aus verstärktem Papier, sind die Ausgangsstoffe für

keramische Massen teurer. Das ist ganz besonders beim Berylliumoxid der

Fall, weshalb dieser Werkstoff trotz seiner ausgezeichneten thermischen

Leitfähigkeit noch nicht breit in Bauteilen eingesetzt wird.

Schwer zu bearbeiten

Die hohe Robustheit keramischer Leiterplatten

hat auch einen unerwünschten Nebeneffekt: So zuverlässig sich

Keramik-PCBs Umwelteinflüssen widersetzen, so hartnäckig widerstehen sie auch

vielen Bearbeitungsversuchen. Die Herstellung von Keramikplatinen ist daher wesentlich

aufwendiger als die konventioneller Leiterplatten aus Kunststoff. Die aufwändigere

Bearbeitung und der höhere Materialverschleiß an den Bearbeitungswerkzeugen

sind die hauptsächlichen Kostentreiber. Bei letzterem kann jedoch die

Bearbeitung mit Hilfe von Laseranlagen Abhilfe schaffen.

Wo werden

keramische Leiterplatten eingesetzt?

Keramische Leiterplatten kommen vor allem dann zum Einsatz, wenn besondere

Anforderungen an die Robustheit des PCB gestellt werden oder die

Platinen für Hochfrequenz- und Hochgeschwindigkeits-Anwendungen zum

Einsatz kommen sollen. Dies ist zum Beispiel im Automotive-Bereich

der Fall, wenn es um Platinen für elektronische Sensoren oder Radartechnik

geht. Auch die RF-Module in modernen Funkgeräten verfügen oft über

Keramik-Leiterplatten, insbesondere wenn die Funkgeräte für den Einsatz in

widriger Umgebung gebaut sind.

Zusammenfassung:

Keramische Leiterplatten

Keramische Leiterplatten bestehen nicht aus Kunststoff, sondern aus einer keramischen

Masse mit Aluminiumoxid, Siliciumcarbid oder ähnlichem. Sie haben gegenüber

FR4-Platinen wesentliche Vorteile, insbesondere ihre besseren thermischen

Eigenschaften und ihre höhere Robustheit, weshalb sie besonders in

der Hochfrequenztechnik oder bei extremen Temperaturen zum Einsatz kommen.

Die Kosten für die Ausgangsstoffe zur Herstellung von Keramik PCBs

sind jedoch höher, außerdem ist ihre Verarbeitung, bedingt durch die

höhere Robustheit, aufwändiger. Durch die Bearbeitung mit Laseranlagen können

Keramikplatinen jedoch zu niedrigeren Kosten hergestellt werden als mit konventionellem

Fräsen. In Zukunft werden wohl immer mehr elektronische Komponenten mit Keramik-PCBs

ausgestattet sein.