Erzeugung von Kavitäten

Auf dem Stand der Technologie von morgen

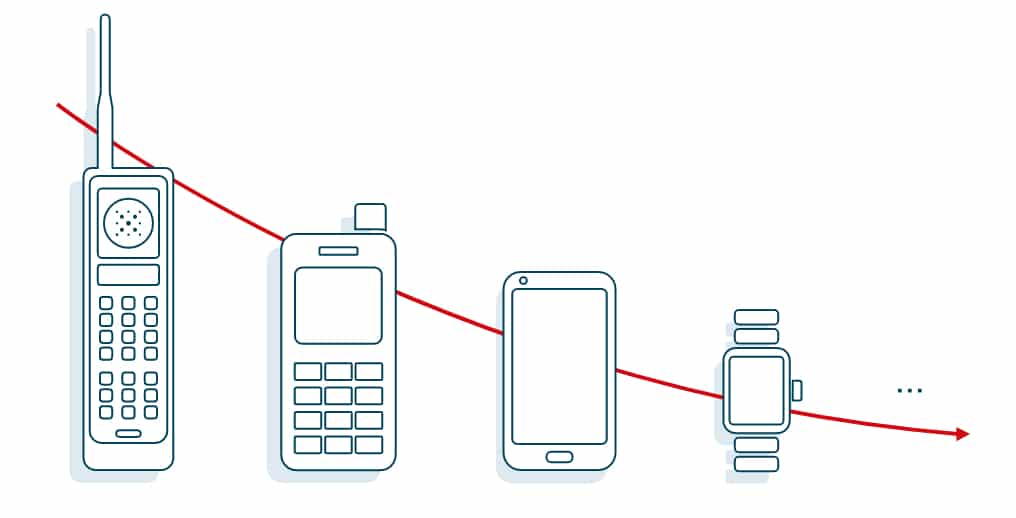

Elektronische Endgeräte werden immer kleiner, der Platz auf den Leiterplatten wird entsprechend immer kostbarer. Es reicht schon lange nicht mehr aus, die Außenlagen konventionell zu bestücken, vielmehr weicht man heute zusätzlich auf die innenliegenden Lagen aus. Dies geschieht indem bei der Herstellung der Leiterplatten Kavitäten erzeugt werden. Doch was sind Kavitäten?

Kavitäten sind kleine Hohlräume, die die Unterbringung von Bauteilen in den Innenlagen einer Leiterplatte ermöglichen und somit erlauben, auf kleinerem Raum immer komplexere Bestückungen unterzubringen. Durch die Erzeugung mehrerer Lagen, so genannter Multilayer, kann der Platz auf gleicher Fläche maximal ausgenutzt werden.

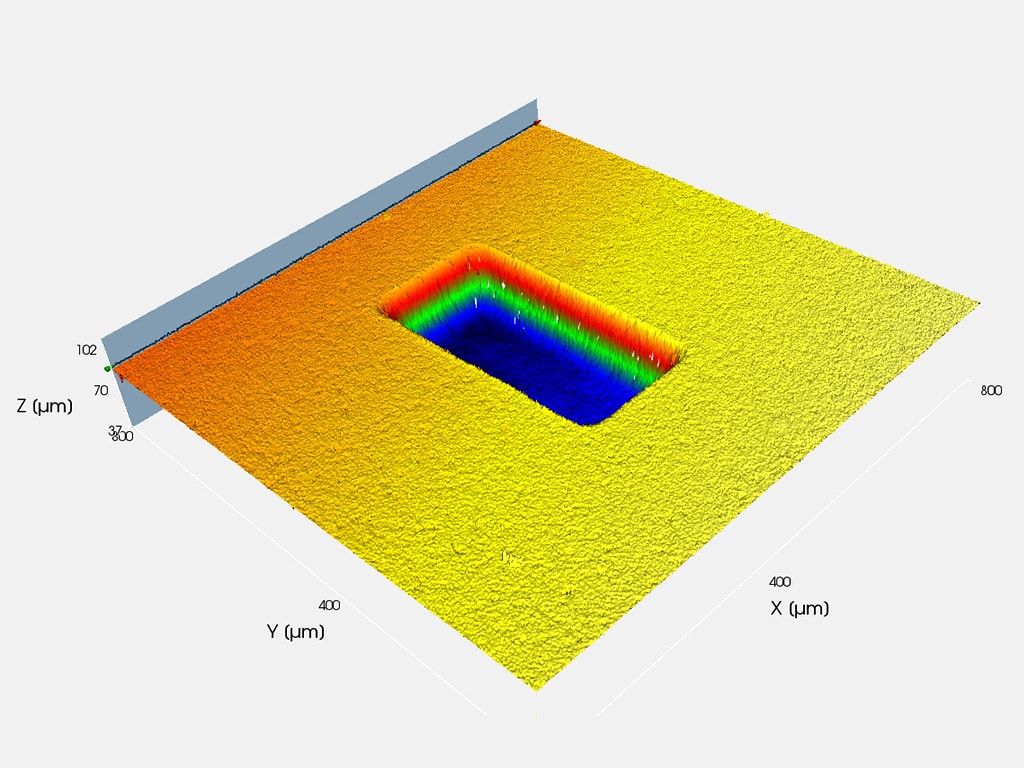

Um auf den Leiterplatten Micro-Chips, Kühlkörper, Widerstände und andere Bauelemente zu platzieren, werden Vertiefungen, sogenannte Kavitäten, mittels Laser in die Leiterplatte eingebracht, wobei das überflüssige Material abgetragen wird. Dazu öffnet der Laser zunächst die Kupferoberfläche und entfernt anschließend das Dielektrikum. Ein weiterer Lasergang reinigt die freigelegte Struktur der Innenkupferfläche von Harzresten. Was in der Theorie einfach klingt, erfordert in der Praxis höchste Präzision und zuverlässige Wiederholbarkeit.

Vorteile des Lasereinsatzes für Kavitäten in Leiterplatten

Werden Kavitäten in Leiterplatten mit einer Laseranlage erzeugt, ergeben sich daraus zahlreiche Vorteile gegenüber anderen Verfahren:

- Präzise Steuerung von Abtragstiefe und Geometrieder Kavität im Gegensatz zu herkömmlichen Verfahren.

- Hohe Oberflächenqualität bei minimaler thermischer Belastung des Materials garantiert (mit geeigneten Laserquellen im Hochfrequenzbereich mit Pulslängen im Pikosekundenbereich)

- CAD-Daten und Laserparameter werden individuell und hochgenau auf die unterschiedlichen Anforderungen angepasst

- Das Freiätzen von Kupfermasken ist überflüssig

- Das Verfahren ermöglicht auf einer einzigen Leiterplatte multiple Kavitäten mit unterschiedlichen Tiefen auf wechselnden Designstrukturen

Kavitäten mit Lasermaschinen von InnoLas Solutions

Die InnoLas Solutions ist Marktführer im Bereich Laserbearbeitung von Leiterplatten jeglichen Materials bei einer Präzisionsklasse von bis zu +- 5 µm.

Wir liefern für jeden Verarbeitungs- und Herstellungsprozess die richtige Maschine. Eine Auswahl an Laseroptionen und unterschiedliche Systemeigenschaften je nach Einsatzgebiet, ermöglicht es Ihnen, das richtige Gleichgewicht zwischen Kosten und Qualität für Ihre Applikationen zu finden.

Sowohl für Spezialanwendungen als auch für Großserien ist die InnoLas Solutions der richtige Ansprechpartner. Wir unterstützen Sie gerne, die perfekte Lösung für Sie auszuwählen:

- Laserquellen:ultraviolette, grüne und Infrarotlaser mit Pulsdauern im Nano- und Pikosekundenbereich

- Substratgröße:kleine und große Arbeitsbereiche mit denen alle Standardformate bis zu 30 x 30 Zoll abgedeckt werden

- Automatisierungsgrad:Stand-Alone oder als Teil einer voll integrierten Produktionslinie (Industrie 4.0-fähig)

Vorteile des Lasereinsatzes für Kavitäten in Leiterplatten

Die Erzeugung von Kavitäten mittels einer Laseranlage ist nicht nur präziser als mit einer konventionellen Anlage, sondern auch wirtschaftlicher. Dank des unkomplizierten Set-ups der Anlage und der einfachen Bedienbarkeit der Software entfallen lange Rüstzeiten. Während der Produktion sorgen die kalibrierten Prozesse nicht nur für deutlich geringere Qualitätskosten durch eine wesentlich höhere Genauigkeit, sondern reduzieren auch die Zahl der Anlaufteile und die Ausschussrate. Außerdem nutzt sich ein Laser im Gegensatz zu einem mechanischen Werkzeug nicht ab, wodurch Standzeiten für die aufwändige Nachjustierung der Werkzeuge komplett entfallen.

Darüber hinaus zeichnen sich die Laseranlagen der InnoLas Solutions durch ihre Vielseitigkeit aus. Mit unseren Anlagen sind verschiedenste Prozesse möglich. Neben dem Erzeugen von Kavitäten sind zum Beispiel das Nutzentrennen, Laserbohren oder Strukturieren von Leiterplatten möglich – und das teilweise sogar gleichzeitig!

Technical Cleanliness

Mit Laseranlagen lassen sich Kavitäten in Leiterplatten nicht nur ausgesprochen wirtschaftlich, sondern auch sehr sauber erzeugen. Im Gegensatz zu mechanischen Verfahren fällt bei der Laserbearbeitung kein Staub an, der das Werkstück verschmutzen könnte. Durch den Einsatz von Ultrakurzpuls-Lasern wird auch eine Entstehung von Schmelzresten zuverlässig vermieden, da das abgetragene Material rückstandslos verdampft. Die Dämpfe können einfach abgesaugt werden.

Durch den Einsatz von Ultrakurzpuls-Lasern entfällt zudem der zusätzliche Arbeitsschritt des Freiätzens einer Kupfermaske in die Oberfläche der Leiterplatte, wie er bei Verfahren mit CO2-Lasern notwendig ist. Das spart wiederum Zeit und außerdem fallen keine umweltbelastenden Chemikalien als Abfälle an.

Keine Carbonisation dank UKP-Lasern

Die Laser der InnoLas Solutions arbeiten im Femto- und Pikosekundenbereich. Derartige Laser bezeichnet man als Ultrakurzpuls-Laser (oder kurz UKP-Laser). UKP-Laser zeichnen sich nicht nur dadurch aus, dass sie mit einer unvergleichlichen Präzision arbeiten, sondern dabei auch noch besonders schonend zum Werkstück sind. Bei dieser Technik wird der Eintrag thermischer Energie in das Werkstück so weit reduziert, dass dieser keine relevanten Auswirkungen auf die Materialbeschaffenheit hat. Mit gerade einmal 30 bis 50 °C liegt der Wärmeeintrag weit unter dem der anschließenden Lötprozesse. Durch diese schonende, schichtweise Ablation des Materials ist dieser Prozess zu 100 Prozent karbonisierungsfrei.

Häufige Fragen zum Lasereinsatzes für Kavitäten in Leiterplatten

Ab wann ist eine Laseranlage wirtschaftlich?

Das hängt natürlich immer vom Einzelfall ab, aber Laseranlagen sind heute deutlich günstiger als noch vor einigen Jahren. Außerdem ist das Lasern mechanischen Prozessen heute nicht mehr „nur“ in Bezug auf Qualität und Quantität der Produktion überlegen, sondern auch kostenseitig. Durch den Entfall mechanischer Bearbeitungsprozesse werden nicht nur Verunreinigungen vermieden, sondern auch Verschleißprozesse an Werkzeugen. Dadurch entfallen alle zeitaufwändigen Prozesse, die der Reinigung der Werkstücke und der Nachjustierung der Anlage zu tun haben. Ferner sind die Laseranlagen der InnoLas Solutions in der Lage mehrere Prozesse zeitgleich auszuführen.

Eine Laseranlage lohnt sich also praktisch immer. Wenn Sie trotzdem noch Zweifel haben, kontaktieren Sie uns einfach – wir beraten Sie gerne individuell.

Mit welchen technischen Schnittstellen sind die Laseranlagen der InnoLas Solutions kompatibel?

Ganz einfach: mit der, die Sie wünschen. Unsere Anlagen sind vollständig Manufacturing Execution System (MES)-kompatibel. Darum kann die Einbindung unserer Industrie 4.0-fähigen Anlagen in Ihre voll integrierte Produktionslinie ohne weiteres über alle gängigen Schnittstellen (SMEMA, Hermes usw.) erfolgen. Sollten Sie hingegen eine spezielle Lösung benötigen, ist auch das kein Problem, da wir in der Lage sind, eine Verbindung über alle von Ihnen gewünschten Schnittstellen umzusetzen. Gerne beraten wir Sie hierzu ausführlich.

Was ist ein Ultrakurzpuls-Laser?

Ein Ultrakurzpuls-Laser (UKP-Laser) arbeitet mit Laserpulsen die, im Vergleich zu anderen Techniken wie etwa dem weit verbreiteten CO2-Laser, besonders kurz sind. Namentlich handelt es sich dabei um Pulse im Piko- und Femtosekundenbereich. Eine Pikosekunde bezeichnet den Zeitraum einer Billionstel Sekunde, bei einer Femtosekunde handelt es sich sogar um eine Billiardstel Sekunde. Zur Veranschaulichung: Während Licht in einer Sekunde eine Strecke von 300.000 km zurücklegt, sind es in einer Pikosekunde gerade einmal 0,3 mm und in einer Femtosekunde sogar nur 0,3 nm.

Diese extrem kurzen Impulse stellen sicher, dass die vom Werkstück abgetragenen Materialschichten rückstandslos verdampfen und außerdem am Werkstück keine Karbonisierung auftritt.

Ich benötige eine Laseranlage für eine Spezialanwendung. Gibt es dafür eine Lösung?

Selbstverständlich. Seit unserer Gründung bieten wir nicht nur Anlagen für die Großserienproduktion, sondern auch für spezielle Anwendungen. Unsere Anlagen lassen sich problemlos entsprechend den Bedürfnissen unserer Kunden anpassen. Das gilt sowohl für die Anpassung an die Substratgröße und den Automatisierungsgrad als auch hinsichtlich der Auswahl des Lasers. Wir liefern Ihnen die Anlage, die für Ihre Einsatzzwecke am besten geeignet ist.